Technologie

Durch die Verbindung von interdisziplinärem Know-how und modernsten Technologien entwickeln wir Lösungen, die exakt auf Ihre Bedürfnisse abgestimmt sind – für greifbaren Mehrwert und Ihren nachhaltigen Erfolg.

DIE KUNST DER KOMBINATION

Synergien für optimale Lösungen

Was uns auszeichnet, ist die Fähigkeit, technologische und fachliche Expertise aus unterschiedlichen Disziplinen zu vereinen. Indem wir Maschinenbau, Automatisierungstechnik, Werkzeugtechnologie und Software-Algorithmen nahtlos zusammenführen, entstehen Lösungen, die in Flexibilität, Qualität und Wirtschaftlichkeit überzeugen. Hier geben wir Ihnen Einblicke in einige unserer Schlüsseltechnologien.

Materialvorbereitung

Wir bieten Ihnen angepasste Lösungen für die Materialvorbereitung: Ob Trocknen, Plastifizieren, Dosieren oder Temperieren – mit Technologien wie Widerstandsheizungen, Mikrowellen oder induktiven Heizsystemen setzen wir Ihre individuellen Anforderungen präzise um.

Prozesssteuerung

Für eine optimale Prozesssteuerung bieten wir Ihnen modernste Technologien: Hydraulische und elektrische Antriebe, präzise Regel-algorithmen, benutzerfreundliche Terminals, vielseitige Schnittstellen und umfassende Prozessdatenerfassung – individuell abgestimmt auf Ihre Anforderungen.

Automatisierung

Unsere flexiblen Automatisierungslösungen umfassen vollautomatische Pressen mit integriertem Plastifizierer, Roboter, Drehtisch- und Schiebetischpressen, flexible Dosiertechnologien und Schnittstellen zu Peripheriegeräten (Euromap 67) – für effiziente und nahtlos integrierte Prozesse.

SCHUTZ FÜR KOMPLEXE BAUTEILE

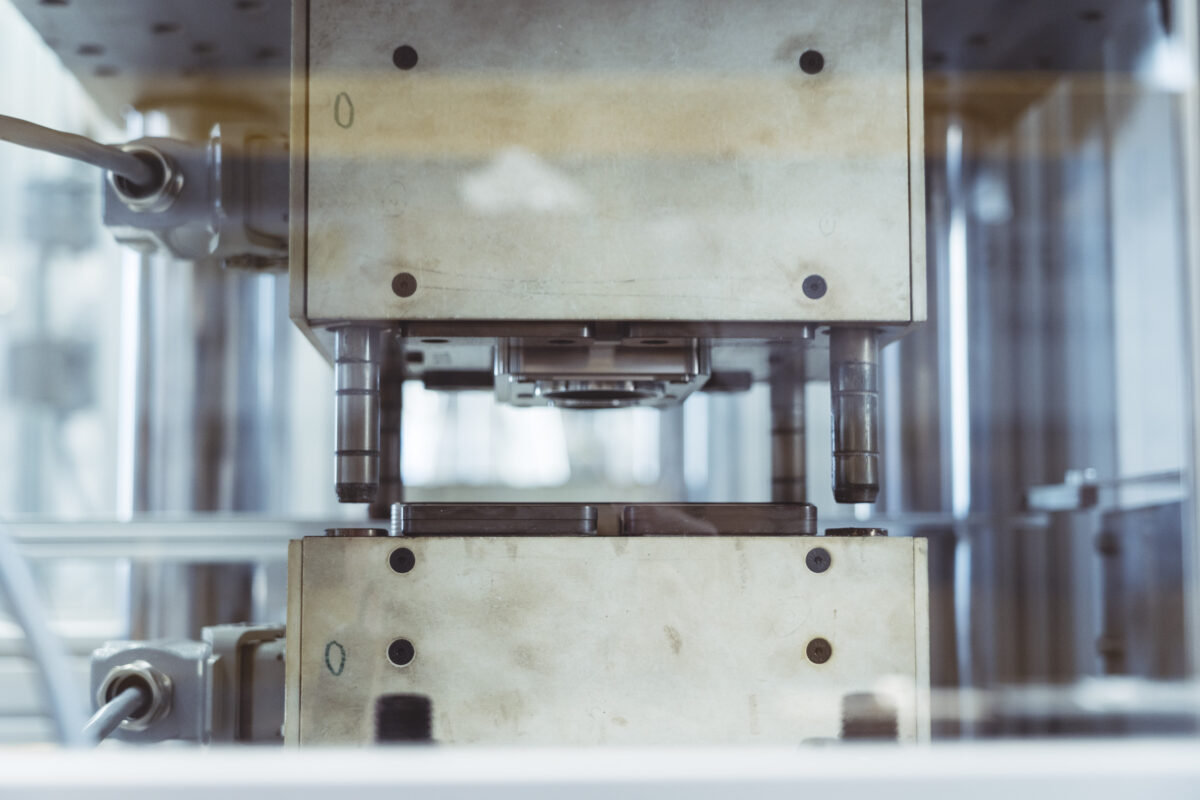

Transfermoulding

Transfer-Moulding (Spritzpressen) ist die ideale Lösung, um anspruchsvolle Einlegeteile wie Elektronikplatinen, Sensoren oder Komponenten von Elektromotoren sicher und präzise mit Duroplast- oder Thermoplast-Materialien zu umspritzen.

Der Prozess umfasst das Vorbereiten und Erwärmen des Materials. Das vorbereitete Material über eine spezielles Spritzsystem bestehend aus Spritzkolben und Transferhülse mittels kontrolliertem Druck in das Werkzeug eingespritzt. Dabei sorgen kavitätsnahe Temperaturmessungen und Werkzeuginnendrucksensoren in Kombination mit präzise Regelalgorithmen dafür, dass jede Kavität vollständig und fehlerfrei gefüllt wird.

Einer unserer Kompetenzbereiche ist die präzise Steuerung von Kernzügen zum Positionieren und Halten empfindlicher Einlegeteile sowie die exakte Synchronisierung von Auswerferbewegungen bei komplexen Werkzeugabläufen. Für Anwendungen mit hohen Anforderungen an Qualität und Reproduzierbarkeit bieten wir fortschrittliche Lösungen wie induktive Werkzeugbeheizung für variotherme Prozesse und die Echtzeit-Überwachung von Füllprozessen mit Hüllkurvenanalysen.

Ob komplexe Geometrien, Mehrfachwerkzeuge oder anspruchsvolle Materialanforderungen – mit unserer Expertise entwickeln wir maßgeschneiderte Prozesse für Ihre Anforderungen.

EFFIZIENZ UND PRÄZISION FÜR VIELSEITIGE ANWENDUNGEN

Compression Moulding

Duroplaste überzeugen durch ihre hohe Formstabilität, Hitze- und Chemikalienbeständigkeit und elektrische Isolationsfähigkeit – Eigenschaften, die sie zur idealen Wahl für Anwendungen wie Lichtschalter, Steckdosen, Elektronikgehäuse, Isolatoren, Bipolarplatten und Verschlüsse für hochwertige Verpackungen machen.

Compression-Moulding ist die ideale Technologie für die präzise und effiziente Verarbeitung dieser rieselfähiger Duroplast-Formmassen. Extrem schnelles Schließen, ein rascher Druckaufbau (4000 kN in nur 0,3 Sekunden) und integrierte Vorwärmsysteme sorgen für optimale Materialvorbereitung und deutlich reduzierte Taktzeiten. Moderne Steuerungen mit vielfältigen Datenschnittstellen unterstützen die Automatisierung und lückenlose Dokumentation von Prozessdaten.

Für individuelle Anforderungen bieten wir Lösungen von halb- bis vollautomatisierten Varianten, darunter Drehteller- und Schiebetischanlagen sowie komplette Fertigungszellen mit Entnahmevorrichtungen, Robotik und weiteren Automatisierungskomponenten. Ob für Serienfertigung oder Spezialanwendungen - Mit unseren Lösungen optimieren Sie Ihre Produktion – individuell, präzise und effizient.

PRÄZISION, VIELSEITIGKEIT UND WIRTSCHAFTLICHKEIT

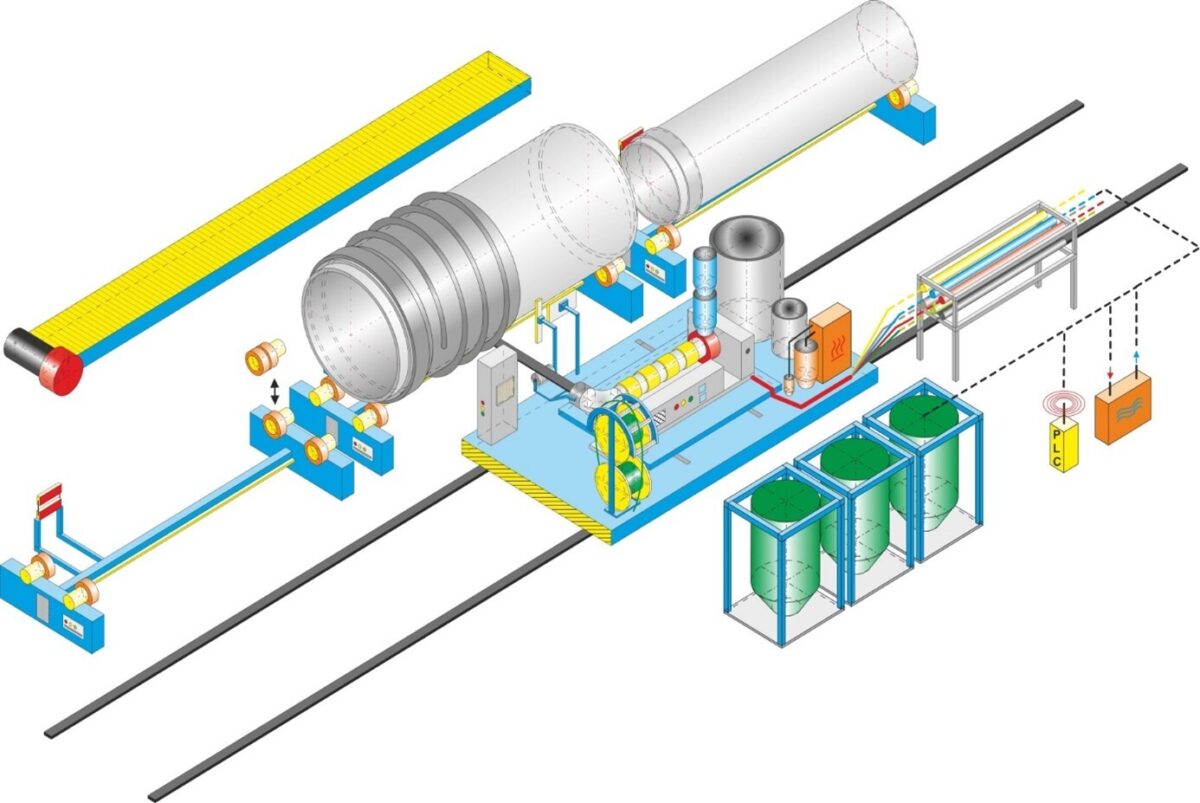

Wickelrohr

Unsere Wickelrohrtechnik vereint technische Präzision mit außergewöhnlicher Flexibilität und bietet damit klare Vorteile gegenüber herkömmlichen Rohrformen. Mit Innendurchmessern, die auch bei variierenden Wandstärken exakt bleiben, und Durchmessern von bis zu 4000 mm ist sie ideal für anspruchsvolle Anwendungen. Die gleichmäßige Wanddickenverteilung, kombiniert mit hoher Formstabilität und minimalen Rohreigenspannungen, sorgt für langlebige, zuverlässige Lösungen. Dank der chemischen Beständigkeit und der Möglichkeit, verschiedene thermoplastische Kunststoffe einzusetzen, eignet sich die Technologie für ein breites Spektrum von Anforderungen.

Im Produktionsprozess wird ein plastifiziertes Bandprofil spiralförmig auf eine temperierte Trommel gewickelt und die Überlappungen durch präzise Verbindungstechniken verschweißt. Nach der Abkühlung wird das Rohr entformt und erhält seine endgültige Geometrie. Technologische Highlights wie die Integration von Verstärkungsmaterialien, beispielsweise Glasfasern, ermöglichen eine gezielte Optimierung der Druckfestigkeit und Materialeinsparungen. Durch mehrfaches Übereinanderwickeln oder das Umwickeln mit korrugierten Profilen lassen sich zudem unterschiedliche Wandstärken, Profilgeometrien und Stabilitätsanforderungen flexibel realisieren.

Das Verfahren ist hochautomatisiert und erlaubt es, selbst Sonderabmessungen und kleine Stückzahlen wirtschaftlich umzusetzen. Diese Kombination aus Präzision, Materialvielfalt und Fertigungsflexibilität macht die Wickelrohrtechnik zur ersten Wahl für Ingenieure, die maßgeschneiderte und technisch anspruchsvolle Lösungen suchen.

PRÄZISION FÜR OPTIMALE MATERIALEIGENSCHAFTEN

Mischen und Portionieren

Mit unserer Expertise in Verschleißtechnik, Extrusion und Pressverfahren entwickeln wir maßgeschneiderte Lösungen für das Mischen und Aufbereiten unterschiedlichster Materialien. Ob Graphit, Sand, Kork oder Holz – wir integrieren diese Füllstoffe präzise in Kunststoffe, um optimale mechanische, thermische oder optische Eigenschaften zu erzielen. Unsere Verfahren ermöglichen dabei eine gleichmäßige Verteilung der Materialien und höchste Qualität für nachfolgende Fertigungsprozesse.

Je nach Anforderung erfolgt eine gezielte Vorbehandlung und Temperierung des Füllstoffs. So kann beispielsweise eine Trocknung von Holz vor dem Einmischen notwendig sein, um eine optimale Materialverarbeitung sicherzustellen. Ein Schlüsselfaktor für die Produktqualität ist die hochpräzise Dosierung und vollständige Durchmischung der Komponenten. Für spezifische Anforderungen bieten wir zusätzliche Lösungen wie Förderschnecken für den Materialtransport oder Schneideinrichtungen, die exakte Materialportionen erzeugen.

Unsere Ingenieure integrieren modernste Sensorik und Automatisierungstechnologien, um vollautomatische Prozesse zu realisieren. Dazu gehören etwa Lasersensoren für die präzise Füllstandsmessung oder Roboter für die Materialentnahme. Diese Kombination aus technologischem Know-how und Flexibilität macht unsere Misch- und Portioniertechnik zur idealen Wahl für anspruchsvolle Fertigungsumgebungen.